管理难点

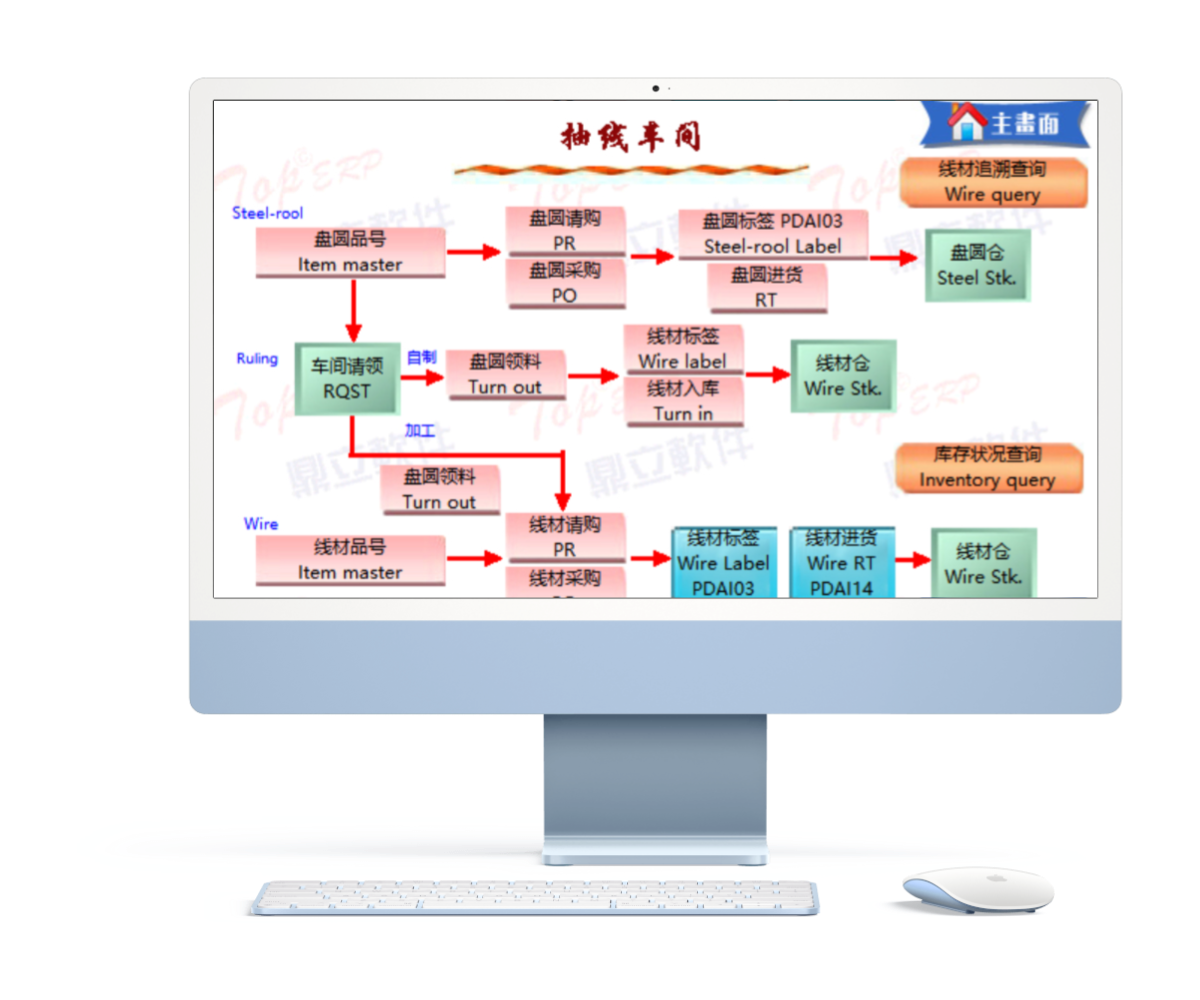

出货标签是定型格式的标签内容,无法满足客户日渐严格的追溯要求的格式。

为追求客户的满意度,必需专门设置专门的人员打印标签。但是终究的人工输入的方式,容易发生错误。

人工制作的标签,与内部的信息无法连贯,无法解决从线材供应到生产机台再到加工环节,到品质检验,再到打印标签,与销售的环节,无法贯穿追溯。

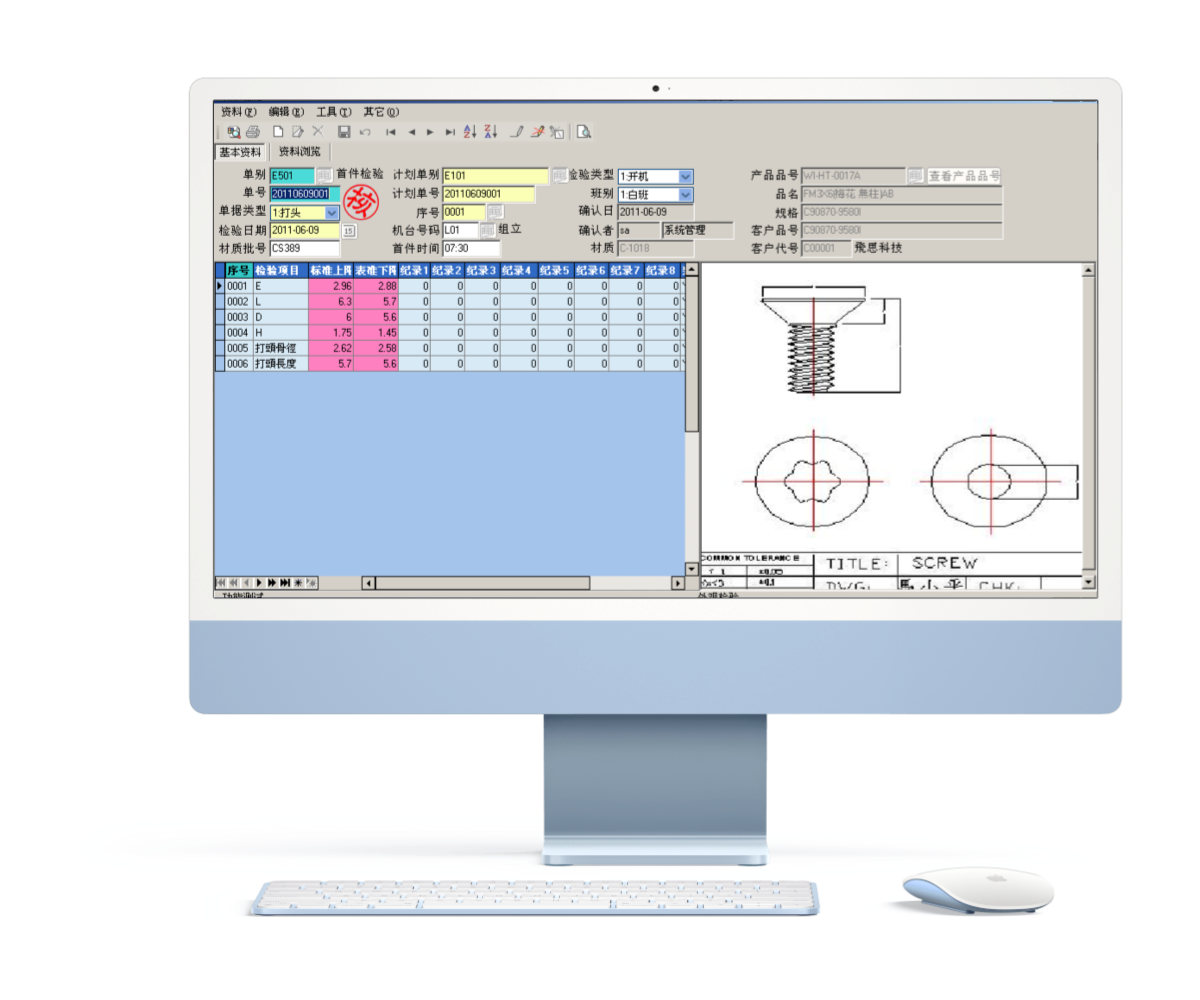

无法进行生产检验的追踪。

生产过程对于影响品质好坏的因素,无法无法掌控,如热处理的结果,需进入实验作各种测试如硬度,扭力的测试,但是结果不能达到时,时间,材料的成本都浪费了。

由于人工作业,当品检人员发现不良,可能影响交货时,需人工通知主管却发现主管外出无法决定,耗时,费力,可能放弃检验的坚持。